Khử nitơ chủ yếu xảy ra trong ngành công nghiệp đốt than, đốt than sẽ tạo ra một lượng lớn các chất ô nhiễm không khí, chẳng hạn như hạt mịn, SO2, oxit nitơ (NOx), vv, trong đó NOx thường được loại bỏ bằng chất xúc tác khử nitơ.

Theo thống kê, năm 2019, tổng lượng tiêu thụ năng lượng của Trung Quốc khoảng 4,86 tỷ tấn than tiêu chuẩn, trong đó ngành điện tiêu thụ 2,37 tỷ tấn than, ngành luyện kim, vật liệu xây dựng, công nghiệp hóa chất và các ngành công nghiệp phi điện trọng điểm khác tiêu thụ khoảng một nửa. Hiện nay, than đá là một trong những phương thức sản xuất điện chính của nước ta. Trung Quốc rất coi trọng vấn đề phát thải siêu thấp của nhà máy điện than, giới hạn phát thải NOx của nhà máy điện than là 50 mg m-3.· Vào tháng 1 năm 2017, Bộ Bảo vệ Môi trường đã ban hành Chính sách công nghệ phòng chống ô nhiễm của nhà máy nhiệt điện, quy chuẩn hóa các phương án phòng chống ô nhiễm đốt than. Vào cuối năm 2017, Ủy ban Quản lý Tiêu chuẩn hóa Quốc gia đã ban hành "Điều hướng kỹ thuật tái chế chất xúc tác khử nitơ khí thải", thúc đẩy hơn nữa sự phát triển của công nghệ tái chế chất xúc tác khử nitơ và ngành công nghiệp đốt than của Trung Quốc. Tính đến cuối năm 2019, công suất lắp đặt nhiệt điện toàn quốc là 1.1905,5 tỷ kW, 86% các đơn vị than điện đã đạt được mức phát thải siêu thấp, Trung Quốc đã xây dựng hệ thống cung cấp điện than sạch với mức phát thải siêu thấp lớn nhất thế giới.

Các ngành công nghiệp đốt than không điện như thép, xi măng, luyện kim, than cốc, hóa chất than, nồi hơi công nghiệp và lò nung công nghiệp là các lĩnh vực tiêu thụ than lớn nhất ngoài ngành công nghiệp điện, nhưng tiêu chuẩn phát thải và mức độ quản lý của nó thấp hơn nhiều so với ngành công nghiệp nhà máy điện đốt than, lượng phát thải NOx chiếm hơn 3/4 cả nước. Với việc cập nhật công nghệ và phổ biến các biện pháp kiểm soát cuối sản xuất nồi hơi công nghiệp và xi măng, lượng phát thải NOx đã ngừng tăng dần vào năm 2011, sau năm 2017, chính quyền quốc gia và địa phương đã nâng cao tiêu chuẩn phát thải NOx của các ngành công nghiệp không điện và tăng cường quản lý phát thải. Năm 2019, sản lượng thép thô của ngành thép của Trung Quốc đạt 996 triệu tấn, công suất sản xuất đã hoàn thành cải tạo phát thải siêu thấp đạt 62,6% tổng công suất sản xuất. Theo thống kê, trong số các dự án phát thải siêu thấp được xây dựng và xây dựng mới trong ngành thép năm 2019, có 47 dự án khử nitơ, trong đó có 27 dự án khử nitơ bằng phương pháp xúc tác chọn lọc (SCR), chiếm khoảng 60%. Do đó, công nghệ khử nitơ SCR đang dần được phổ biến trong ngành công nghiệp than đốt phi điện.

Hiện tại, các phương pháp khử nitơ trong và ngoài nước bao gồm SCR, phương pháp khử xúc tác không chọn lọc (NSCR), phương pháp khử xúc tác không chọn lọc (SNCR), phương pháp oxy hóa xúc tác, phương pháp tia điện tử (EBA), phương pháp hấp thụ và phương pháp vi sinh vật. Công nghệ SCR được áp dụng lần đầu tiên vào năm 1975 tại nhà máy điện Shimoneski của Nhật Bản và đã được mở rộng sang các nước phát triển như châu Âu, Mỹ và một số nước đang phát triển. Phương pháp này có tỷ lệ lọc không khí cao (90%), nhiệt độ phản ứng thấp (300 ~ 400 °C), thiết bị xử lý nhỏ gọn, hoạt động đáng tin cậy và được coi là công nghệ khử nitơ nguồn cố định tốt nhất.

Các chất xúc tác khử nitơ được sử dụng rộng rãi nhất trong các chất xúc tác khử nitơ dạng tổ ong. Các chất xúc tác khử nitơ dạng tổ ong bị ảnh hưởng bởi tuổi thọ sử dụng, thường là 3 ~ 5 năm để thay thế, dự kiến trong tương lai Trung Quốc sẽ sản xuất 150.000 m3 chất xúc tác khử nitơ phế thải mỗi năm. Chất xúc tác khử nitơ phế thải là một chất ô nhiễm (chứa vanadium, tungsten và các thành phần có hại khác của kim loại nặng) và cũng là một nguồn tài nguyên có thể được tái sử dụng thông qua tái chế. Một mặt, công nghệ tái chế liên quan đến chất lượng tái chế của chất xúc tác khử nitơ không hoạt động, mặt khác liên quan đến hiệu quả tái chế.Ứng dụng công nghiệp của công nghệ tái tạo chất xúc tác khử nitơ chưa được báo cáo trong tài liệu. Vì vậy, tác giả đã tổng quan các tiến bộ nghiên cứu về ứng dụng và vô hiệu hóa chất xúc tác khử nitơ dạng tổ ong và công nghệ tái tạo chất xúc tác khử nitơ dạng tổ ong, nhằm mục đích cung cấp hỗ trợ cho sự phát triển của chất xúc tác khử nitơ.

Ứng dụng và vô hiệu hóa chất xúc tác khử nitơ dạng tổ ong

1.1 Các ứng dụng của chất xúc tác khử nitơ

Công nghệ SCR là tác động của chất xúc tác kim loại, chất khử (NH3, urea) phản ứng chọn lọc với NOx để tạo ra N2 và H2O thay vì bị oxy hóa bởi O2. Công nghệ SCR sử dụng NH3 làm chất khử được sử dụng rộng rãi vì tính chất khử nitơ tuyệt vời của nó, chất xúc tác là lõi của hệ thống SCR, cần có hiệu quả khử nitơ cao hơn, cửa sổ nhiệt độ phản ứng rộng hơn và khả năng chịu lưu huỳnh mạnh hơn.

Các chất xúc tác khử nitơ thường được sử dụng là loạt V2O5-WO3 (MoO3) / TiO2 (TiO2 là chất mang chính, V2O5 là thành phần hoạt tính chính, WO3 hoặc MoO3 là chất trợ giúp). Chất xúc tác V2O5-WO3 / TiO2 có khả năng khử nitơ tốt ở 300 ~ 400 °C và hiện là chất xúc tác khử nitơ thương mại chính. Chất xúc tác khử nitơ có thể được chia thành ba loại: tấm, tổ ong và tấm sóng.

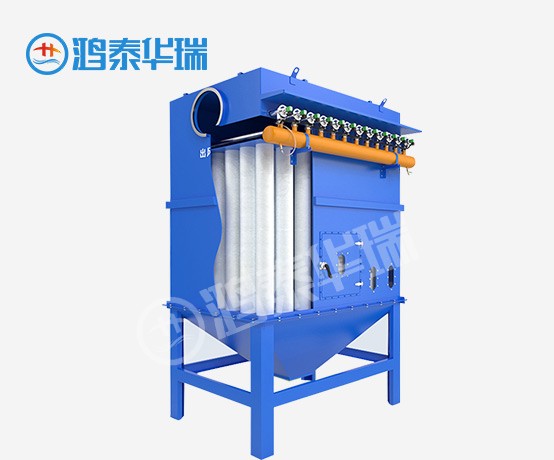

Do sự mất hoạt động của chất xúc tác khử nitơ trong quá trình sử dụng, tái sinh chất xúc tác khử nitơ dạng tấm và tấm sóng là khó khăn, do đó rất khó để được sử dụng rộng rãi. Chất xúc tác khử nitơ dạng tổ ong là các thành phần chất xúc tác được trộn đều, được chế tạo bằng thiết bị ép đùn để tạo thành các thành phần chất xúc tác có mặt cắt 150 mm 150 mm, chiều dài không bằng nhau, sau đó được lắp ráp thành các mô-đun tiêu chuẩn.× Chất xúc tác khử nitơ dạng tổ ong được sử dụng rộng rãi do tính bền mạnh, chống ăn mòn cao, độ tin cậy cao, tỷ lệ tái sử dụng cao, giảm áp suất thấp và tái tạo.

Hiện nay, các chất xúc tác khử nitơ thương mại tồn tại các vấn đề như nhiệt độ khử nitơ cao, hiệu quả khử nitơ thấp, cải thiện cấu trúc chất xúc tác và tăng cường tính chất khử nitơ của NH3-SCR ở nhiệt độ thấp là hướng nghiên cứu của chất xúc tác khử nitơ. Biên Tuyết, v.v. sử dụng phương pháp đồng lắng đọng để có được xCeO2-yWO3/TiO2 chất xúc tác khử nitơ, ở tỷ lệ Ce: W = 30: 4, hiệu quả khử nitơ có thể được cải thiện lên 90% ~ 95%. Hu và các nhà nghiên cứu đã chế tạo chất xúc tác khử nitơ Co-Mn / TiO2 bằng phương pháp ngâm, khi tỷ lệ nguyên tử Co với Ti là 0,05, cửa sổ nhiệt độ phản ứng của chất xúc tác giảm xuống còn 80 ~ 180 °C, hiệu quả khử nitơ của chất xúc tác đạt 94,05%.Điều này là do trong quá trình phản ứng, các oxit Mn3O4, Mn2O3 được tạo ra, dẫn đến giảm nhiệt độ khử chất xúc tác và tăng khả năng hấp thụ NH3, do đó, hiệu quả khử nitơ được tăng lên. Cao Diễm Xuân và các nhà khoa học đã đề xuất sử dụng cặn khí hóa than (CGS) làm chất mang, sử dụng phương pháp ngâm bằng khối lượng để chuẩn bị chất xúc tác khử nitơ V / CGS nhiệt độ thấp NH3-SCR, sau khi bị oxy hóa trước ở 250 °C, nó được nung ở 500 °C, hiệu quả khử nitơ cao đến 98%Ưu điểm của chất xúc tác này được thể hiện ở chỗ, sự tồn tại của vanadium năm giá trị và sulfur dioxide có thể cải thiện hiệu suất của chất xúc tác, nhưng các tạp chất như Ca, Si trong CGS ảnh hưởng đến hoạt động của chất xúc tác, rất dễ dẫn đến vô hiệu hóa chất xúc tác. Liu và các cộng sự đã chế tạo một loại chất mang TiO2 có diện tích bề mặt cụ thể lớn, diện tích bề mặt cụ thể BET của nó là 380,5 m2 g-1, sử dụng công nghệ xử lý nhiệt đặc biệt để tăng thêm diện tích bề mặt cụ thể của thành phần hoạt tính vanadium, cửa sổ nhiệt độ phản ứng rộng hơn 100 °C so với truyền thống, tỷ lệ chuyển đổi NO là 84%.·

1.2 Vô hoạt hóa chất xúc tác khử nitơ dạng tổ ong

Nguyên nhân gây ra vô hoạt động chất xúc tác khử nitri nitri nitri nitri là: bao phủ vật lý, ngộ độc hóa học (kim loại kiềm, kim loại kiềm đất, asen, phốt pho, vv), thiêu kết, mài mòn, mất hoạt chất, v.v.

Vật lý bao phủ xảy ra khi tro bay đi qua lớp chất xúc tác khử nitơ, các hạt tro bay nhỏ đi vào lớp chất xúc tác khử nitơ, bao phủ trên bề mặt chất xúc tác hoặc đi vào lỗ hổng hình thành tắc nghẽn, gây ra một phần các vị trí hoạt động của chất xúc tác khử nitơ bị bao phủ và vô hiệu hóa. Sự mất hoạt động của chất xúc tác này là ngắn ngủi và hoạt động của chất xúc tác có thể được phục hồi bằng cách rửa bằng nước áp suất cao. Bởi vì khí nhiệt độ cao khi đi qua giường chất xúc tác khử nitơ, sự khác biệt áp suất giữa trung tâm và cạnh của mặt cắt dẫn đến các hạt tro bay lắng đọng đầu tiên trên bề mặt bên ngoài của chất xúc tác và bề mặt bên trong của lỗ hổng ở trung tâm mặt cắt, làm cho trung tâm mặt cắt của chất xúc tác bị mất hoạt động tương đối nghiêm trọng do lớp phủ vật lý của hạt. Che phủ bề mặt bên trong chủ yếu là do tro bay của các hạt nhỏ hơn trực tiếp đi vào các lỗ chất xúc tác gây tắc nghẽn, che phủ bề mặt bên ngoài là do các hạt tro bay vào lớp chất xúc tác khi hấp phụ trên bề mặt.

Ngộ độc hóa học được chia thành ngộ độc kim loại kiềm (ví dụ: K, Na), ngộ độc kim loại kiềm đất (Ca, Mg), ngộ độc phi kim loại (P, Si, As). Ngộ độc kim loại kiềm là do ion kali và ion natri đều có thể phản ứng trung hòa với vị trí hoạt động axit của chất xúc tác, dẫn đến giảm số lượng vị trí hoạt động axit rắn, làm giảm số lượng phân tử NH3 hấp thụ trên vị trí hoạt động của chất xúc tác, giảm hiệu quả khử nitơ của chất xúc tác. Cơ chế ngộ độc kim loại kiềm đất tương tự như cơ chế ngộ độc kim loại kiềm. Khi bị ngộ độc As, do ôxít asen khí As2O3 trực tiếp hấp thụ trên bề mặt chất xúc tác, sau đó bị oxy hóa bởi chất xúc tác thành As2O5, do đó tạo thành lớp phủ As, làm giảm diện tích bề mặt cụ thể của chất xúc tác và giảm số lượng các vị trí hoạt động, hoạt động của chất xúc tác giảm. Trong trường hợp ngộ độc P, một mặt, do P thay thế W và V trong chất xúc tác, tạo ra P-OH, làm cho chất xúc tác chỉ có thể cung cấp vị trí hoạt động axit yếu, làm cho khả năng hấp thụ của chất xúc tác đối với NH3 giảm; mặt khác, P và chất hoạt động V trên chất xúc tác phản ứng để tạo ra VOPO4, chiếm một phần vị trí hoạt động, gây ra hoạt động của chất xúc tác giảm. Trong phản ứng SCR ở nhiệt độ thấp, SO2 phản ứng với các phản ứng (NH3 và O2) để tạo ra ammonium sulfat [như NH4HSO4, (NH4) 2SO4] và các sulfat khác, các sulfat này sẽ hấp phụ vào các vị trí hoạt động, làm tăng sự mất hoạt động của chất xúc tác.

Hạt chất xúc tác khử nitơ trong thời gian dài sử dụng ở nhiệt độ cao sẽ thiêu kết lớn lên, gây ra chất xúc tác thiêu kết bất hoạt, nhiệt độ sử dụng càng cao, thiêu kết bất hoạt càng nghiêm trọng. Thiêu kết có thể được chia thành thiêu kết của chất mang TiO2 và thành phần hoạt tính V2O5, khi hoạt động ở nhiệt độ cao của chất xúc tác SCR, sự tập hợp giữa các hạt TiO2 của chất mang, dẫn đến kích thước tinh thể TiO2 tăng lên, cấu trúc tinh thể của TiO2 thay đổi nghiêm trọng, từ loại anatase chuyển sang loại rutile. Thiêu kết chất mang làm giảm diện tích bề mặt cụ thể của chất xúc tác, do đó làm giảm hoạt tính xúc tác.Điểm nóng chảy của V2O5 tinh khiết là 670 °C, hoạt động ở nhiệt độ cao cũng sẽ gây ra thiêu kết hạt V2O5, cuối cùng làm giảm hoạt động xúc tác.

Mài mòn cũng là một trong những nguyên nhân gây mất hoạt động của chất xúc tác khử nitơ. Khi tro bay trong khí thải đi qua lớp xúc tác với khí thải nhanh chóng, nó sẽ hình thành sự mài mòn bề mặt của chất xúc tác, tạo ra sự mài mòn trong một thời gian dài, mất một phần thành phần hoạt tính và làm giảm hoạt tính của chất xúc tác. Do có sự phân bố áp suất của khí thải theo hướng xuyên tâm qua lớp xúc tác, bề mặt chất xúc tác ở phần trung tâm bị mài mòn nghiêm trọng hơn phần cạnh. Mài mòn không chỉ làm giảm hoạt động của chất xúc tác, mà còn làm giảm cường độ cơ học của các thành phần tổ ong của chất xúc tác, cuối cùng làm giảm hiệu quả khử nitơ.

2 Công nghệ tái tạo chất xúc tác khử nitơ dạng tổ ong

Vì chất xúc tác khử nitơ không hoạt động trong nhà máy điện than cần phải được thay thế thường xuyên, nó có ảnh hưởng trực tiếp đến chi phí vận hành của hệ thống SCR. Ngoài ra, việc loại bỏ một lượng lớn chất xúc tác khử nitơ vô hoạt có thể dẫn đến vấn đề ô nhiễm môi trường. Nghiên cứu cho thấy, trong hầu hết các trường hợp, hoạt động của chất xúc tác khử nitơ vô hoạt có thể được khôi phục lại đến 90%-105% của chất xúc tác ban đầu bằng cách tái tạo. Theo cơ chế vô hiệu hóa chất xúc tác khử nitơ khác nhau, phương pháp tái tạo của nó chủ yếu là: làm sạch vật lý, làm sạch hóa học, bổ sung thành phần hoạt tính, vv.

2.1 Làm sạch vật chất

Làm sạch vật lý là sử dụng nước để rửa chất xúc tác khử nitơ vô hiệu hóa, loại bỏ tro bay phủ trên bề mặt của chất xúc tác, làm cho một phần vô hiệu hóa vật lý của bề mặt chất xúc tác phục hồi. Cao và các cộng sự sử dụng súng nước áp suất cao để rửa chất xúc tác khử nitơ vô hoạt, sau khi rửa, tỷ lệ khối lượng Al2O3 trong chất xúc tác giảm từ 1% xuống 0,49%, tỷ lệ khối lượng SO3 giảm từ khoảng 0,7% xuống 0,54%, cho thấy rửa bằng nước áp suất cao có thể loại bỏ tro bay hấp thụ vật lý trên bề mặt chất xúc tác khử nitơ một cách hiệu quả. Yu Yuexi, v.v. sử dụng siêu âm nước làm sạch vô hoạt chất xúc tác khử nitơ, Ca, S, K và ba nguyên tố khác được phân tích bằng TPR, hàm lượng lần lượt từ 12,91%, 14,23%, 3.08% giảm xuống 1,83%, 1,20%, 0,01% cho thấy siêu âm nước làm sạch ở mức độ nhất định cũng có thể loại bỏ một phần vật lý hấp phụ trên bề mặt chất xúc tác khử nitơ tro bay. Li Jian ở 40 Hz để vô hoạt hóa chất xúc tác khử nitơ sau khi làm sạch siêu âm 45 phút, nó được phân tích XRF, phát hiện ra rằng phân số khối lượng Al2O3 trong chất xúc tác giảm từ 1,77% xuống 1,42% và phân số khối lượng SiO2 giảm từ 4,86% xuống 4,25%, và kết quả nghiên cứu cho thấy, nước siêu âm làm sạch làm tăng dung tích lỗ chân lông và diện tích bề mặt cụ thể của chất xúc tác khử nitơ.

2.2 Làm sạch bằng hóa học

Làm sạch vật lý chỉ có thể loại bỏ một phần tro bay hấp thụ vật lý trên bề mặt của chất xúc tác khử nitơ, nhưng không thể loại bỏ tro bay hấp thụ hóa học trên bề mặt của chất xúc tác khử nitơ. Tùy thuộc vào độ axit-kiềm của oxit trong tro bay hấp thụ hóa học trên bề mặt chất xúc tác khử nitơ, làm sạch hóa học có thể được chia thành làm sạch kiềm và làm sạch axit.

2.2.1 Làm sạch kiềm nước

Làm sạch kiềm là chất xúc tác khử nitơ sau khi làm sạch vật lý được ngâm trong dung dịch kiềm với nồng độ nhất định như NaOH, Na2CO3 để loại bỏ các chất axit trong tro bay hấp thụ trên bề mặt chất xúc tác. Yu et al. sử dụng dung dịch NaOH 0,2 mol L-1 để làm sạch chất xúc tác khử nitơ vô hoạt ở 30 °C, phát hiện ra rằng phân số khối lượng của nguyên tố Al trong chất xúc tác giảm từ 42% xuống 28%, phân số khối lượng của nguyên tố S giảm từ 52% xuống 24%, trừ Al và S hiệu quả rõ ràng.· Phạm Mỹ Linh và các cộng sự đã sử dụng dung dịch Na2CO3 1,0 mol L-1 để làm sạch chất xúc tác khử nitơ bị ngộ độc As ở nhiệt độ phòng, phát hiện ra rằng hàm lượng As2O3 trong chất xúc tác khử nitơ sau khi làm sạch giảm từ 1,27% xuống 0,44%, tỷ lệ loại bỏ As đạt 66%.·Đoạn Thu Đồng và các nhà nghiên cứu đã xử lý chất xúc tác khử nitơ không hoạt tính trong 60 phút với dung dịch NaOH loãng 0,05 mol L-1, sau đó ngâm trong dung dịch H2SO4 loãng 0,5 mol L-1 trong 60 phút, hàm lượng Na giảm xuống còn 1,69%, tỷ lệ loại bỏ K, Ca, Mg đạt 100%.··

2.2.2 Làm sạch bằng axít

Làm sạch kiềm chỉ có thể loại bỏ các chất axit trong tro bay, một số chất kiềm trong đó cần phải được rửa axit để loại bỏ. Tiêu Vũ Đình và các nhà khoa học đã sử dụng dung dịch HNO3 2% để làm sạch chất xúc tác khử nitơ không hoạt tính, kết quả cho thấy, hàm lượng K trong chất xúc tác giảm từ 732,2 10-6 xuống 202,5 10-6, hàm lượng Na từ 559,4 10-6 xuống 114,6 10-6, hàm lượng S cũng giảm từ 2,20% xuống 0,59%, hiệu quả loại bỏ K, Na rõ ràng, hiệu quả loại bỏ S cũng khá tốt.×××× Zheng et al. sử dụng giải pháp H2SO4 0,5 mol L-1 để làm sạch vô hoạt chất xúc tác khử nitơ trong 20 phút, hàm lượng K từ 1 mg g-1 ban đầu giảm xuống 0, qua thử nghiệm hoạt động ở 250 ~ 350 °C, hoạt động của chất xúc tác khử nitơ được phục hồi khoảng 50% ~ 72%.·· Wang Le và các nhà nghiên cứu đã sử dụng dung dịch H2SO4 0,5 mol L-1 để làm sạch chất xúc tác khử nitơ vô hoạt, cứ sau 5 phút lấy dung dịch tẩy axit để kiểm tra hàm lượng của nó, hàm lượng As2O3 trong chất xúc tác sau khi tẩy axit đã giảm từ 0,040% rửa bằng nước sạch xuống 0,013%, hàm lượng K2O từ 0.·

022% giảm xuống 0,018%, hàm lượng CaO giảm từ 0,984% xuống 0,842% cho thấy hiệu quả làm sạch axit đối với chất kiềm rõ rệt.

2.3 Bổ sung thành phần hoạt động

Chất xúc tác khử nitơ trong quá trình sử dụng sẽ dẫn đến sự mất mát thành phần hoạt tính, và trong quá trình tái tạo, xử lý tẩy axit, tẩy kiềm mặc dù sẽ làm cho vị trí hoạt tính bị ngộ độc trên chất xúc tác phục hồi, nhưng một phần chất hoạt tính bề mặt của chất xúc tác sẽ hòa tan trong chất tẩy rửa, gây ra sự mất mát nhất định, do đó, vị trí hoạt tính bị mất trong hai trường hợp trên cần phải được bổ sung. Phương pháp ngâm thường được sử dụng để bổ sung thành phần hoạt tính. Cui Liwen và các nhà nghiên cứu đã áp dụng phương pháp ngâm một bước để bổ sung các thành phần hoạt tính, sử dụng dung dịch ngâm 1% ammonium metavanadate và 5% ammonium para-tungstenate trộn để ngâm một bước, hàm lượng V trên chất xúc tác sau khi nướng tăng từ 0,25% sau khi làm sạch lên 1,13%, hàm lượng W tăng từ 1,62% sau khi làm sạch lên 4,83%, hoạt động của chất xúc tác khử nitơ được phục hồi rõ ràng. Wang Denghui và các nhà nghiên cứu đã sử dụng phương pháp ngâm từng bước để bổ sung các thành phần hoạt tính, trước tiên sử dụng chất xúc tác ammonium tungstate tái tạo, sau đó ngâm vào dung dịch ammonium vanadate, tỷ lệ khối lượng ammonium vanadate và ammonium tungstate là 1: 6, hiệu quả khử nitơ của chất xúc tác ở 300 °C có thể đạt tới 87,7%. Zhu Heng và các nhà khoa học đã chế tạo chất xúc tác khử nitrat V-Mo / TiO2 bằng cách ngâm đồng bộ với ammonium metavanadate và ammonium molybdate tetrahydrate (tỷ lệ khối lượng là 3: 10), hiệu quả khử nitrat của chất xúc tác đạt 98,8% ở 340 °C.

3 Câu kết luận

Công nghệ khử nitơ là công nghệ then chốt của nhà máy điện đốt than và khí thải nhiệt độ cao có chứa nitơ khác, do chất xúc tác khử nitơ tồn tại vấn đề tuổi thọ hạn chế, cần phải thay thế sau khi chất xúc tác khử nitơ bị mất hoạt tính, chất xúc tác khử nitơ bị mất hoạt tính nếu bị bỏ đi sẽ gây ô nhiễm kim loại nặng của môi trường, do đó, tái tạo chất xúc tác khử nitơ bị mất hoạt tính trở thành xu hướng phát triển của ngành công nghiệp khử nitơ. Hiện tại, tái tạo chất xúc tác khử nitơ là trên cơ sở không phá hủy cấu trúc của nó, phục hồi các vị trí hoạt động bị mất hoạt tính và bổ sung các thành phần hoạt tính để hoàn thành quá trình tái tạo. Do hạn chế số lần tái sử dụng chất xúc tác khử nitơ tái chế, phương pháp tái tạo chất xúc tác khử nitơ sửa chữa hiện tại này vẫn không thể đáp ứng nhu cầu phát triển của ngành khử nitơ, cần thiết phát triển công nghệ tái chế chất xúc tác khử nitơ tái chế mới.

hthrjt2017@gmail.com

hthrjt2017@gmail.com