Khí thải trong ngành công nghiệp in và nhuộm dệt chiếm tỷ lệ lớn và ô nhiễm mạnh, làm thế nào để xử lý trở thành mối quan tâm bảo vệ môi trường trọng điểm?

- Click to learn about the product: 2022-09-06 10:35:10

- author: Hongtai Huairui

- Reading: 3679

- key words: In dệt nhuộm, khí thải, ô nhiễm mạnh, cách xử lý, bảo vệ môi trường quan tâm trọng điểm

Trung Quốc là một quốc gia dệt lớn, ngành công nghiệp dệt thường tập trung ở năm tỉnh ven biển Giang Tô, Chiết Giang, Phúc Kiến, Quảng Đông, Sơn Đông, ngành công nghiệp này đã thúc đẩy nền kinh tế quốc gia, nâng cao mức sống của người dân, mang lại cho chúng ta một loạt các đóng góp phát triển, đồng thời cũng tạo ra ô nhiễm rất lớn đối với môi trường sinh thái khí quyển.

Nguồn công nghiệp phát thải VOCs liên quan đến nhiều ngành công nghiệp, tỷ lệ lên đến 55,5%, các ngành công nghiệp trọng điểm trong các nguồn công nghiệp bao gồm lọc dầu và lưu trữ vận chuyển, hóa chất, sử dụng dung môi (bao gồm sơn bề mặt), vv. Phát thải VOCs do sử dụng dung môi chiếm 23,3% tổng lượng phát thải. Ngành công nghiệp in và nhuộm dệt sử dụng một lượng lớn dung môi hữu cơ trong quá trình sản xuất, đó là một thành phần quan trọng trong phát thải VOC từ nguồn công nghiệp, với lượng phát thải VOC chiếm khoảng 2,8% tổng lượng phát thải.

Trong "Tiêu chuẩn phát thải ô nhiễm không khí trong ngành công nghiệp dệt may", các chất hữu cơ dễ bay hơi đã được đưa vào các chất ô nhiễm chính, xử lý khí thải trong ngành công nghiệp dệt may đã chuyển từ điều trị ban đầu thành các dự án phải được quản lý.

Nguồn khí thải trong ngành in dệt và nhuộm

Quá trình sản xuất in và nhuộm dệt may được chia thành bốn giai đoạn: chuẩn bị vải và xử lý trước, nhuộm, in, hoàn thiện và đóng gói thành phẩm. Do sự khác biệt của vải chế biến, quá trình hơi khác nhau, thường cần nhiều nguyên liệu, sản xuất thông qua nhiều quá trình kết hợp.

Khí thải của ngành công nghiệp in và nhuộm chủ yếu xuất phát từ hai khía cạnh: một là quá trình sợi hóa học, thứ hai là quá trình xử lý trước và xử lý sau chức năng dệt may.

Lấy công nghệ sợi kim loại làm ví dụ, trước tiên cần phải làm nguyên liệu thô thành chất lỏng sợi, trong quá trình sản xuất chất lỏng sợi, cần thêm một lượng lớn carbon disulfide, vì vậy quá trình sợi sẽ giải phóng khí độc hại chủ yếu là hydro sulfide, carbon disulfide, sulfur dioxide.

Xử lý máy dập nóng là một phần quan trọng của quá trình xử lý trước dệt. Trong quá trình định hình nhiệt, các loại thuốc nhuộm và chất trợ giúp sơn trên dệt sẽ được giải phóng, vì vậy cuối cùng sẽ có một lượng lớn VOCs (chất dễ bay hơi hữu cơ) được giải phóng từ lỗ xả. Các loại khí này chủ yếu là một số khí hữu cơ như formaldehyde, polybenzene, hydrocarbon aromatic và các loại khác.

Trong quá trình hoàn thiện chức năng dệt, vải bông không bị cháy, kết thúc chống cháy đều phải trải qua quá trình nướng, do thêm một số chất trợ hóa học, khi nướng sẽ xuất hiện khí formaldehyde và khí amoniac như formaldehyde.

Tóm lại, ngành công nghiệp in nhuộm là nguồn chính của VOCs (chất hữu cơ dễ bay hơi) từ nguồn công nghiệp, cũng có mối quan hệ rất lớn với PM2.5. Một báo cáo đã chỉ ra rằng lượng phát thải VOC trong ngành công nghiệp in và nhuộm dệt của Trung Quốc chiếm 8,8% tổng lượng phát thải VOC từ các nguồn khác nhau, chiếm hơn 30% lượng phát thải VOC trong quá trình công nghiệp.

Đặc điểm và nguy cơ phát thải khí thải in

Quá trình xử lý trước và sau khi in, máy định hình, máy nướng, máy đốt lông, máy mài vải xử lý vải, các loại thuốc nhuộm, thuốc sơn phụ trợ sẽ được giải phóng dưới dạng khí hữu cơ như formaldehyde, polyphenyl, hydrocarbon thơm và các loại khác. Làm thế nào để kiểm soát và xử lý hiệu quả các hợp chất hữu cơ dễ bay hơi này là một vấn đề khẩn cấp mà các địa điểm in và nhuộm hiện đang phải đối mặt.

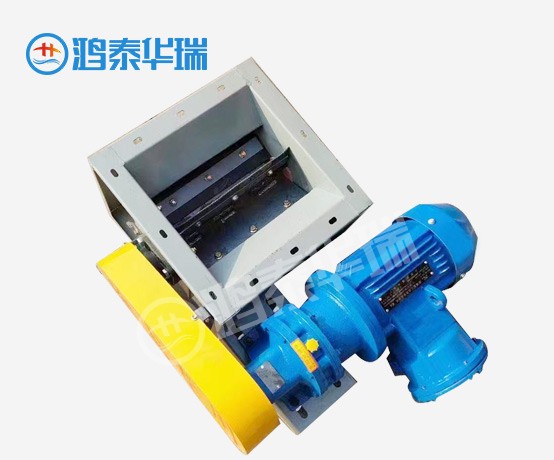

Thiết bị lọc sợi thủy tinh cấp hai: Thiết bị lọc sợi thủy tinh cấp hai được cài đặt ở đầu vào của thiết bị xử lý khí thải để kiểm soát lượng bụi thải.

Các chất độc hại trong khí thải chủ yếu bao gồm: cacbon disulfua, hydro sulfua, methyl, formaldehyde, polyphenyl, hydrocarbon thơm, vv!

Con người hít thở khí độc hại trong một thời gian dài trong các nhà máy in dệt và nhuộm rất dễ tạo ra các loại bệnh: bệnh bạch cầu, bệnh dạ dày, nhiễm trùng đường hô hấp, mệt mỏi, buồn bã, ngực nghẹt, giảm miễn dịch, v.v.Đặc biệt, khả năng miễn dịch suy giảm rất dễ bị vi khuẩn xâm chiếm!

Một số khí độc hại trong số đó rất dễ gây ra các tai nạn thảm họa như hỏa hoạn, nổ và ngộ độc nhân viên trong nhà máy, hơn nữa, nhân viên làm việc lâu dài trong tình huống khí độc hại vượt quá tiêu chuẩn, cũng dễ bị mắc bệnh nghề nghiệp.

Việc phát thải khí độc hại và có hại của ngành công nghiệp in và nhuộm tương đối ẩn giấu, khó giám sát và gây hại rất lớn, do đó, việc giám sát khí độc hại và có hại là rất quan trọng.

Một phương pháp thuận tiện và đáng tin cậy để phát hiện nồng độ khí độc hại là lắp đặt thiết bị báo động phát hiện khí. Thiết bị báo động phát hiện khí có thể theo dõi nồng độ khí theo thời gian thực, khi vượt quá giá trị đặt trước, thiết bị báo động sẽ ngay lập tức phát ra tín hiệu báo động âm thanh và ánh sáng hoặc liên kết với thiết bị xả khí.

Phương pháp xử lý khí thải trong ngành công nghiệp in và nhuộm

Phương pháp xử lý đốt plasma nhiệt độ cao áp dụng: Hàm lượng VOCs cao, thành phần phức tạp, dễ cháy, dễ nổ, vật chất khó phân hủy, chứa một lượng nhỏ các hạt, chất dầu, khí thải công nghiệp phát thải liều lượng lớn liên tục.

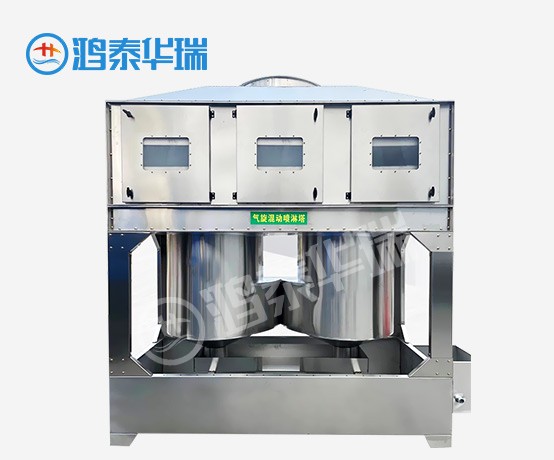

Công nghệ đốt plasma ở nhiệt độ cao: Công nghệ đốt plasma nhiệt độ cao là tần số cao (30KHz) điện áp cao (100.000 volt) nguồn điện công suất cao trong điều kiện cụ thể.

Khí thải công nghiệp trong lò phản ứng tăng mạnh từ nhiệt độ bình thường đến nhiệt độ cao 3000 độ, dưới tác dụng kép của nhiệt độ cao và điện thế cao, các thành phần ô nhiễm hữu cơ (VOCs) bị ion hóa và phân hủy hoàn toàn. Sau quá trình xử lý đốt plasma nhiệt độ cao, các chất hữu cơ (VOCs) trong khí thải công nghiệp bị phân hủy thành các chất đơn giản như cacbon, carbon dioxide và hơi nước.

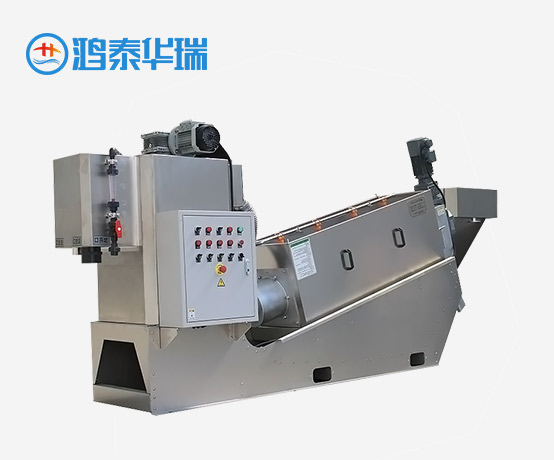

Thiết bị đốt plasma nhiệt độ cao đặc điểm:

Công suất mạnh mẽ và thiết kế chuyên nghiệp làm cho khí thải công nghiệp trở thành plasma nhiệt độ cao 3000 độ ngay lập tức, với tỷ lệ loại bỏ chất độc hại lớn hơn 98%, phù hợp với tiêu chuẩn phát thải quy định quốc gia. Cấu trúc tích hợp bằng thép không gỉ, chống ăn mòn, điều khiển từ xa thông minh an toàn và đáng tin cậy, không cần nhân viên chuyên thời làm việc.

“Công nghệ đốt plasma nhiệt độ cao so với RTO truyền thống (phương pháp đốt khí tự nhiên) có những ưu điểm sau:” 1, liên tục không gián đoạn xử lý khí thải, (RTO khí đốt thiên nhiên là chế độ làm việc gián đoạn) Điều này đặc biệt quan trọng trong khí thải đốt rác, in in in khắc xử lý khí thải hữu cơ.“”

2, phổ rộng: có thể xử lý nồng độ cao, thành phần phức tạp, dễ cháy và dễ nổ và khí thải công nghiệp có chứa lượng lớn nước, chất rắn, chất dầu, để đạt được tiêu chuẩn phát thải.

Không tiêu thụ khí tự nhiên, không có vấn đề phát thải carbon. Không có các bộ phận chuyển động như van, có thể không bị trục trặc, không gián đoạn hoạt động hàng ngàn giờ.

4, cản gió nhỏ, tiêu thụ năng lượng thấp: xử lý 20.000 mét khối / giờ khí đốt RTO, để vượt qua cản gió của bộ lưu nhiệt gốm sẽ cần một quạt hút tiêu thụ công suất 90 kW. Trong khi đó, thiết bị đốt plasma nhiệt độ cao xử lý 20.000 mét khối / giờ (25 kW) cùng với quạt dẫn (21 kW) chỉ tiêu thụ 46 kW công suất. Khi nồng độ phát thải khí thải VOCs dưới 200mg / m3, mật độ công suất thấp và thiết bị xử lý plasma nhiệt độ cao được sử dụng, tiêu thụ điện chỉ là 10kW mỗi 10.000m3. Cho dù xét về đầu tư vốn hay chi phí vận hành, phương án này tốt hơn nhiều so với phương án làm giàu, hấp thụ + đốt RTO.

5, hiệu quả năng lượng cao: tiết kiệm năng lượng, nhiệt độ cổng thải khí thải của thiết bị nhiệt độ cao, chỉ tăng vài chục độ so với nhiệt độ nhập khẩu khí thải.

6, hiệu quả xử lý tốt: Dioxin và các chất khó xử lý khác, phân hủy hoàn toàn ngay lập tức, để đạt được tiêu chuẩn phát thải. (Đây là giải pháp lý tưởng cho vấn đề khí thải dioxin từ việc đốt rác thải)

7, không có vấn đề phát thải ozone (thiết bị plasma nhiệt độ thấp có vấn đề phát thải ozone).

8, kinh tế: thiết bị plasma nhiệt độ cao với cùng một thông số kỹ thuật, giá thấp hơn một nửa đốt khí RTO, chi phí vận hành thấp hơn một nửa.

9, chiếm diện tích đất nhỏ, mức độ tự động hóa cao tiết kiệm nhân lực, chi phí vận hành thấp.

10, không tạo ra ô nhiễm thứ hai. Không có mùi lạ, đây là một chỉ số quan trọng đối với các khu vực dân cư đông đúc.

Phương pháp đốt cháy khí đốt RTO có chi phí cao, tiêu thụ một lượng lớn khí đốt và oxy, làm tăng lượng khí thải carbon dioxide và carbon monoxide, có mối lo ngại ô nhiễm thứ cấp, không thể đối phó với các tiêu chuẩn bảo vệ môi trường ngày càng nghiêm ngặt. Do cơ chế làm việc và các khiếm khuyết về cấu trúc của nó, đốt khí đốt trong các nơi dễ cháy và dễ nổ hoặc xử lý khí thải có chứa thành phần dễ cháy cần phải xem xét các vấn đề chống cháy. Quá trình vận chuyển và lưu trữ khí đốt thiên nhiên có thể có vấn đề an toàn do rò rỉ. Việc áp dụng công nghệ đốt plasma nhiệt độ cao trong xử lý khí thải công nghiệp là một sự thay đổi công nghệ mang tính kỷ nguyên. Công nghệ đốt plasma nhiệt độ cao sẽ dần dần thay thế RTO khí đốt thiên nhiên và trở thành một ngành công nghiệp mới nổi.

hthrjt2017@gmail.com

hthrjt2017@gmail.com