- 发布时间: 2022-08-30 20:00:34

- 编辑作者:

- 阅读: 3828

关键字: 繊維フェルト活性炭吸着、触媒燃焼、塗装排ガス、塗装VOC汚染

关键字: 繊維フェルト活性炭吸着、触媒燃焼、塗装排ガス、塗装VOC汚染

项目概况

武漢某自動車装飾品の塗装工程は生産過程で油性塗料有機溶剤を大量に使用しており、汚染物質は主に塗料と溶剤の揮発性有機汚染物質であり、主成分は酢酸エチルとベンゼン(トルエン、キシレンなど)である。元のハニカム活性炭吸着装置は浄化処理に使用されていたが、処理効率が低く(約60%)、吸着飽和後にハニカム活性炭を定期的に交換する必要があるため、有害廃棄物も処理する必要がある。今回は環境保護装置をアップグレードし、新しい浄化装置を交換する。

设计依据

現在、一般的なVOC排ガス処理方法には、燃焼法、吸着法、凝縮法、化学酸化法、低温プラズマ法、光触媒酸化法、生分解法があります。生態環境部が発行した“塗装産業汚染防止のための実現可能な技術ガイドライン”では、吸着法、燃焼法、凝縮法、またはこれらの組み合わせを使用することが推奨されています。実際のアプリケーションプロセスでは、企業の実際の生産と汚染に応じて、企業はエンジニアリングマッチングのプロセスを合理的に選択することができます。

设计原则

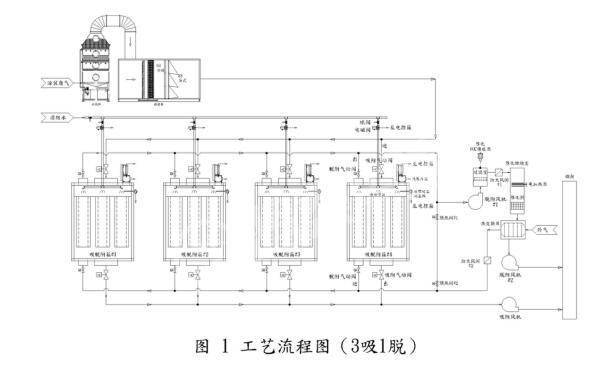

塗装排ガスは、まず洗浄塔洗浄、乾式ろ過装置に入り、繊維フェルト活性炭吸着箱1,2,3を通過して吸着処理され、処理後の排気ガスは吸着ファンと排気筒を通過します。触媒燃焼炉を予熱し、酢酸エチル触媒燃焼温度260 ° Cに達したら、対応するバルブとファンを取り外します。空気は熱交換器で約100℃に加熱されて活性炭吸着容器4に脱着され、脱着された排気ガスは触媒燃焼炉の電気ヒーターに入って起燃温度260℃に加熱された後、触媒燃焼反応によって二酸化炭素(CO2)と水蒸気(H2 O)が形成される。燃焼排気ガスは、熱交換器を介して熱回収された後、脱着ファンを介して排気筒(煙突)に排出される。

污染来源

企業の元の設備と収集効果によると、印刷生産ラインの排気量は約40,000 m/hであり、元の排気パイプライン試験データ統計によると、排気ガス処理装置の輸入VOC濃度は約100 〜 300mg/mである。

处理工艺

装置の作業プロセスは、洗浄塔、乾燥ろ過段階、繊維フェルト活性炭吸着段階、繊維フェルト活性炭脱着再生段階の4つのプロセスセグメントに分けることができます。

2.1洗浄塔

工場から排出された排気ガスはスクラバー装置に入り、有機排気ガスはスクラバー塔を通過する時、排気ガス中の粒子状物質(塗料霧)はスクラバー内の水ミスト及び環境保護球によって効果的に遮断され、ガス成分と粒子状物質成分が分離され、下位処理器に入って処理される。

2-2乾式濾過フェーズ

ワークショップから排出される排気ガスはスクラバー装置に入った後、有機排気ガスは水ミストと微量の塗料ミストを含んでおり、乾式ろ過装置の水バリアプレートとデミストを使用して水分を除去し、プライマリフィルターとバッグフィルターを使用して微量の塗料ミストを傍受し、ガス成分と粒子成分を再び分離し、下位処理器に入って処理します。

2-3繊維フェルト活性炭吸着段階

工場から排出された排気ガスは、前工程で処理された後、活性炭吸着タンクに入り、有機排気ガスが活性炭層を通過するとき、排気ガス中の有機成分は活性炭の細孔に吸引され、濃縮されて保持され、有機成分はその成分から分離され、他の成分のガス(クリーンガス)はファンによって排気される。

2-4繊維フェルト活性炭再生ステージ

活性炭は一定期間使用され、溶媒の一定量を吸着した後、吸着量が徐々に増加するため、吸着能力が低下または失われ、活性炭は再生する必要があり、再生後に活性炭は再び吸着機能を回復し、活性炭は使用を続けることができます。再生時には,予熱により燃焼室を昇温し,温度が発火温度に達したら脱着経路に切り替えて活性炭吸着タンクを脱着再生処理した。

具体的なプロセスフロー図を図1に示します。

处理指标

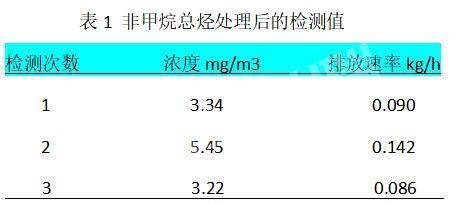

プロジェクト排気ガス排出はDB33/2146-2018“工程大気物排出”排出を実行する。排出要件は以下のとおりである非メタン全炭化水素酢酸エチルなど≦ 40mg/m <sup3;排出速度≦1.5kg/h。

実行結果の推移

1.汚染物質モニタリングデータ

プロジェクトが正常に稼働した後、機器の異なる運転時間を数週間にわたって監視し、現地の第三者認証会社に標準的な検出器を使用して輸出入VOC濃度指標を検出するよう依頼しました。主な検出値を表1に示す。

非メタン全炭化水素の除去率は90%以上であった。

(2)投資·運用コスト

プロジェクトの投資は、主に繊維フェルト活性炭吸着装置、フィルター、ファン、触媒燃焼床、換気ダクト、脱着燃焼ダクト、自動制御システムなどの設備と設置であり、プロジェクトの総投資額は約190万元です。システムの運用コストは主に機器の消費電力であり、排気ガスの処理量は40,000 m/h、1日24時間である。電気消費量は約120KW*hで、電気料金は1.0元/(KW*h)で、つまり1 mの排気ガスを処理する電気代は0.003元である

おわりにまとめ

排気ガス処理施設の標準化後、全体的な除去率は90%以上であり、2018年に使用された後、自動車装飾品の排出ガスが大幅に削減され、工場の環境臭気が大幅に改善され、臭気苦情はありませんでした。

下一篇:ス マ ート 環境 トイレ